Neuer BMW iX3

Die Wiege der Neuen Klasse: So sieht das neue BMW Werk in Debrecen aus

Es ist das jüngste Werk im weltweiten Produktionsnetzwerk von BMW. Der Autobauer bezeichnet es auch als sein innovativstes. In Debrecen startet BMW Ende Oktober mit der Serienproduktion des neuen BMW iX3 - das erste Modell der Neuen Klasse. Nicht weniger als eine „neue Ära der Automobilproduktion“ verspricht sich das Unternehmen davon. Das komplett neu errichtete Werk verzichtet auf fossile Brennstoffe und hat als erster Standort kein eigenes Leitwerk, an dem es sich orientiert. Vielmehr vereint Debrecen Elemente aus verschiedenen anderen Werken des Autobauers.

Laut BMW wurde das Werk von Anfang an digital geplant und aufgebaut. Der virtuelle Produktionsanlauf wurde bereits im März 2023 gefeiert. So konnten nach Angaben des Autobauers sämtliche Abläufe vorab virtuell getestet werden. Die Produktionslinien wurden anschließend wie im digitalen Zwilling nachgebaut. Ein Überblick.

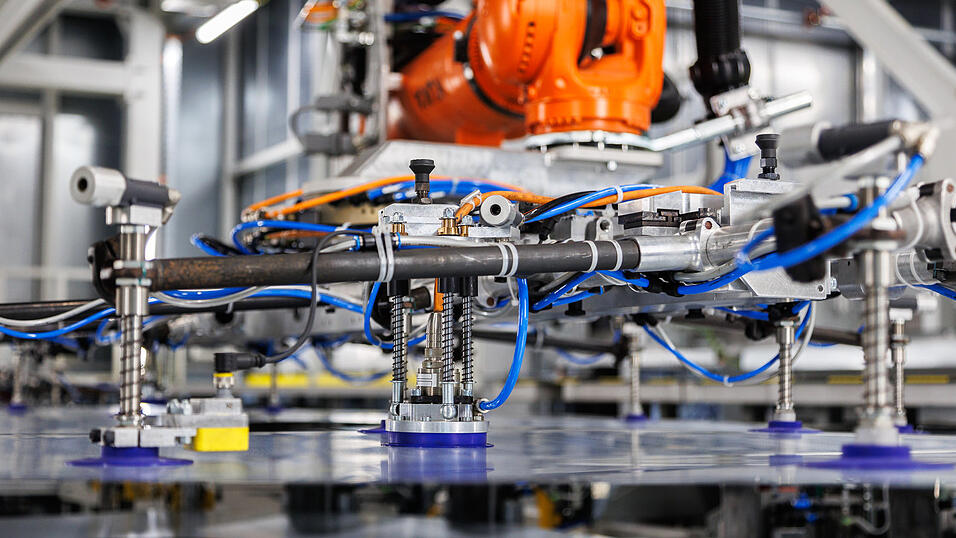

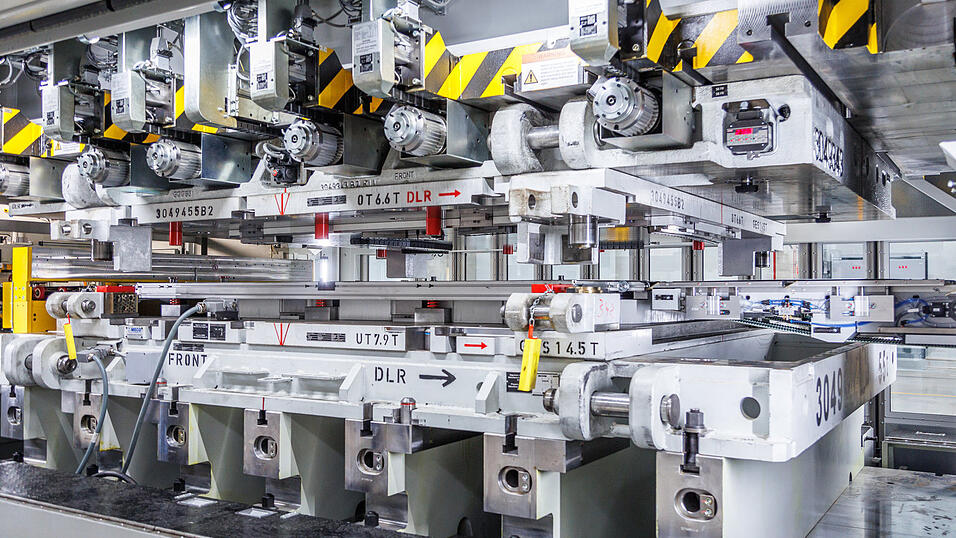

Das Presswerk

Hier beginnt der Lebenszyklus der neuen Autos. Aus Stahl- und Alublechen entstehen die ersten Karosseriebauteile. Ein 55-Tonnen-Kran speist die großen Rollen in die Anlage ein. Diese zerschneidet das Blech in einzelne Platinen. Die Presslinie formt aus diesen Platinen wiederum die finalen Bauteile. Laut BMW können je nach Größe täglich bis zu 10.000 Teile gefertigt werden. Pate für das Werk Debrecen standen dabei die Presswerke in Spartanburg (USA) und Swindon (Großbritannien). Im Presswerk anfallende Stahl- und Blechabfälle (unter Vollast können hier pro Tag bis zu 60 Tonnen zusammenkommen) werden gesammelt, außerhalb des Werks recycelt und anschließend erneut für die Herstellung verwendet.

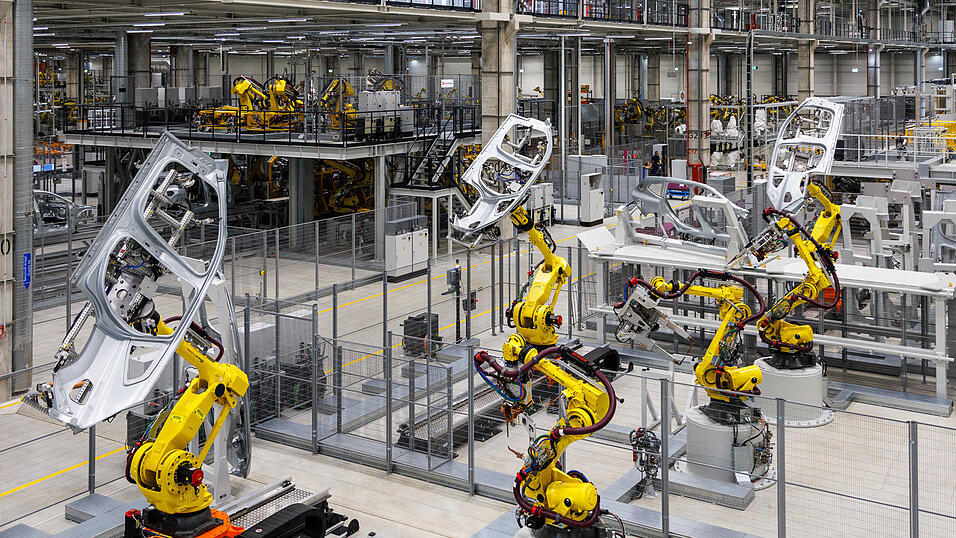

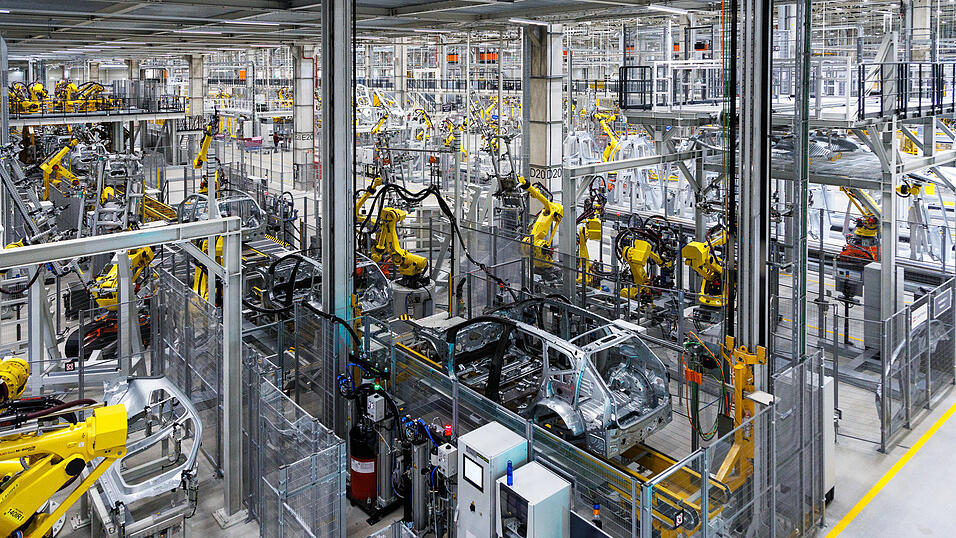

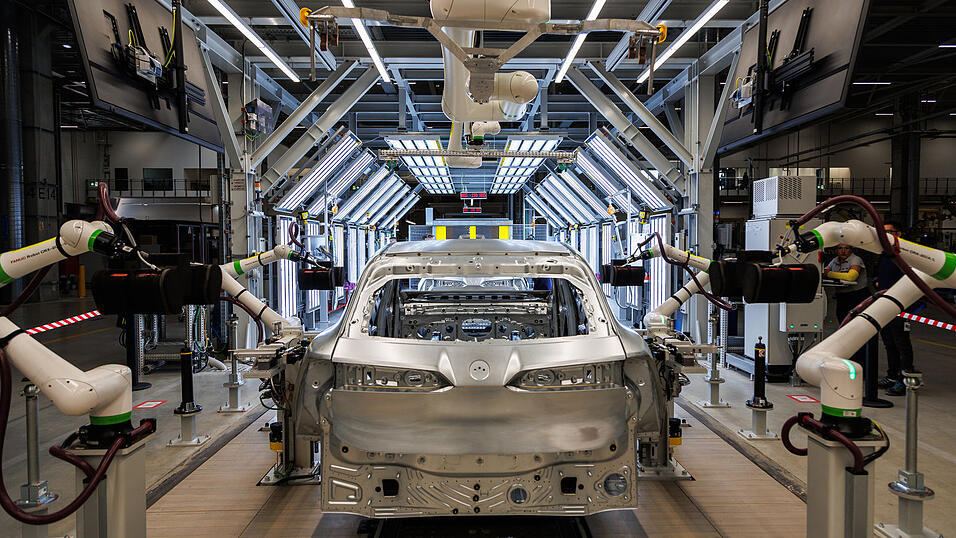

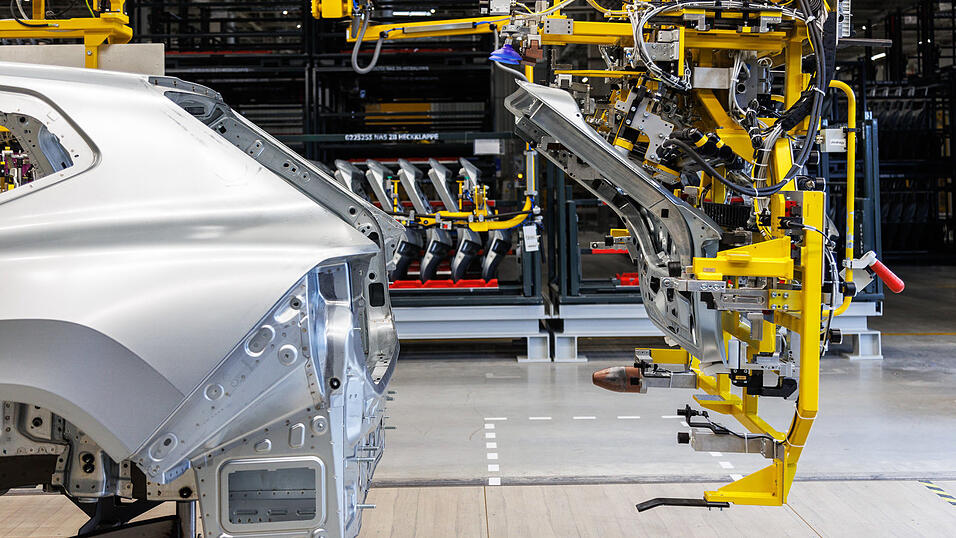

Der Karosseriebau

In diesem Teil des Werks werden die Bleche zusammengefügt, sodass die Kontur des Fahrzeugs erstmals erkennbar wird. Knapp 1.000 automatisierte Industrieroboter setzen aus rund 450 Einzelblechen die Karosserien für den neuen BMW iX3 zusammen. Der Karosseriebau in Debrecen erstreckt sich über eine Fläche von über 95.000 Quadratmetern - das entspricht etwa 13 Fußballfeldern. In dem ungarischen Werk kommen ausschließlich servoelektrisch (also mit Strom statt Druckluft) betriebene Schweißzangen zum Einsatz. Vorbild hierfür war ebenfalls Spartanburg sowie das Werk Lydia in Shenyang (China). In Europa ist Debrecen der erste Standort, der ausschließlich servoelektrische Schweißzangen verwendet.

Die Lackiererei

Die Lackiererei in Debrecen ist der Grund, warum das Werk deutlich geringe CO2-Emissionen als andere BMW-Standorte hat. Üblicherweise werden Lackierereien mit Gas betrieben, um die benötigten hohen Temperaturen zu erreichen. Als erstes BMW-Werk wird Debrecen im Normalbetrieb ausschließlich Strom aus erneuerbaren Energiequellen verwenden. Auch wenn durch den Verzicht auf Erdgas der Stromverbrauch steigt, verringert sich in Summe der CO2-Ausstoß. Die Anlage läuft vollautomatisiert auf einer Fläche von gut 33.000 Quadratmetern auf drei Stockwerken.

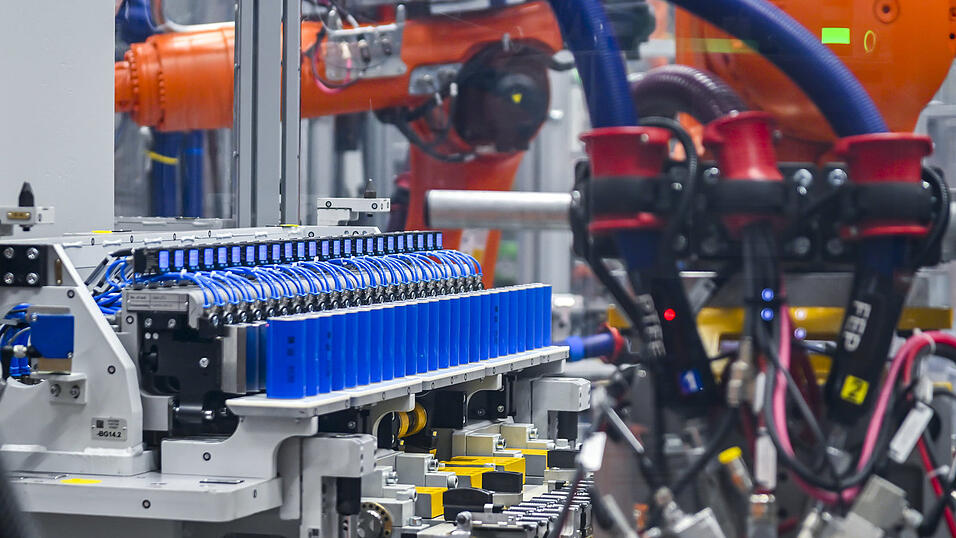

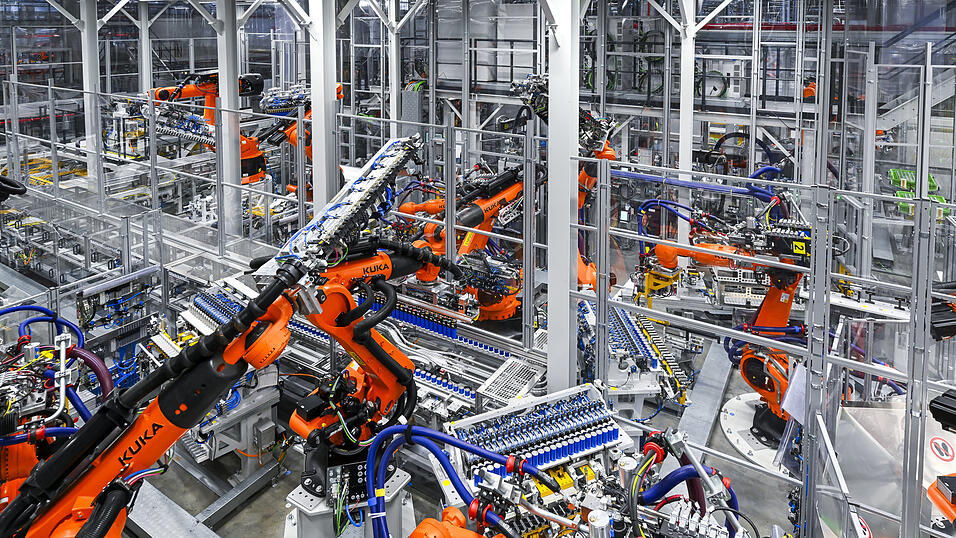

Die Hochvoltbatterieproduktion

Hochvoltbatterien gehören zu den entscheidenden Komponenten der Neuen Klasse. Debrecen nimmt dabei als erster von fünf neuen Montage-Standorten (darunter auch das neue Werk in Irlbach-Straßkirchen) die Serienproduktion auf. Die Produktionsstätte ist das größte Gebäude des neuen Werks. Im Vergleich zur vorherigen Batteriegeneration sind die neuen Hochvoltbatterien deutlich leistungsstärker. Der BMW iX3 50 xDrive verfügt beispielsweise über eine maximale Reichweite von 805 Kilometern und kann in nur zehn Minuten bis zu 372 Kilometer nachladen.

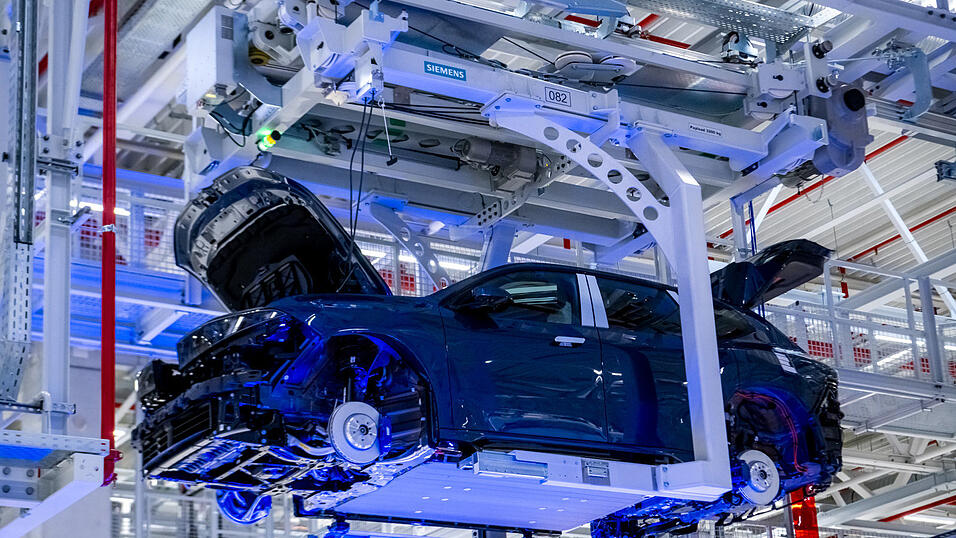

Die Montage

Das Herz des Werks. Hier arbeiten die meisten Menschen, hier entsteht der Takt für alle Technologien. Die einzelnen Komponenten werden zusammengefügt, sodass am Ende ein fahrbereites Auto vom Band rollt. Die Produktionsanlagen, Werkzeuge und Bauteile in Debrecen sind digital an das BMW-Produktionssystem angebunden. So lässt sich der Status jedes einzelnen in Bau befindlichen BMW jederzeit nachvollziehen. In Debrecen fließen in der Montage viele Ideen und erprobte Strukturen aus anderen Werken zusammen. Die sogenannte Fingerstruktur, die den Transport von Zulieferteilen bis an die Fertigungsbänder ermöglicht, geht etwa auf das Werk in Leipzig zurück. In Debrecen können die Finger erstmals von beiden Seiten logistisch beliefert werden.