Vorn in the USA

This is Spartanburg: Ein Besuch im größten BMW-Werk der Welt

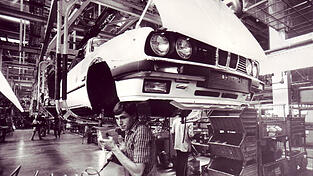

Fred Rollison Photography/BMW

Das BMW-Werk Spartanburg aus der Luft betrachtet. 1994 mit rund 700 Mitarbeitern gestartet, ist es heute auf über 11.000 Arbeiter angewachsen.

Im Advent veröffentlichen wir jeden Tag eine Plus-Geschichte aus dem Jahr 2025 kostenlos in voller Länge. Hinter jedem Türchen wartet eine der Top-Geschichten des Jahres! Wenn Ihnen gefällt, was Sie lesen, schließen Sie doch ein Schnupperabo ab! Als Plus-Abonnent lesen Sie unsere besten Reportagen, Multimedia-Storys und exklusiven Meldungen aus Ihrer Region das ganze Jahr über in voller Länge auf www.idowa.de

Im Video erzählt idowa- und Seite 3-Redakteur Patrick Beckerle, wie die Geschichte hinter diesem Türchen entstanden ist.

Im vierten Anlauf findet Jerome schließlich ans Ziel. Dreimal musste der Busfahrer unterwegs umkehren, weil er sich verfahren hatte. 1400 Highway 101 S, lautet die Adresse. Doch die ist hier wenig hilfreich. Hier, das ist Spartanburg, South Carolina, USA. Sitz des größten BMW-Werks der Welt mit über 11.000 Mitarbeitern und einer Fläche von mehr als 740.000 Quadratmetern. Das Gelände gleicht einer kleinen Stadt voller Lastwagen und Produktionshallen, durch die Jerome mit seinem Bus navigieren muss. An Bord hat er eine bayerische Delegation rund um Hubert Aiwanger (Freie Wähler). Der Wirtschaftsminister tauscht sich im Rahmen seiner USA-Reise mit der Werkleitung und mehreren Zulieferern aus. Den Unternehmern und Journalisten, die ihn begleiten, bietet sich dabei eine einzigartige Möglichkeit: hinter die Kulissen der weltgrößten BMW-Produktionsstätte zu blicken.

Keine Fotos. Keine Videos. Keine Ausnahmen. In diesem Punkt ist die Werkleitung streng. BMW kontrolliert, welche Bilder aus dem Werk in die Öffentlichkeit gelangen. Wer Spartanburg betritt, betritt einen Mikrokosmos aus Montagebändern, Stahlrohren und Greifrobotern. Das Werk verwendet eine Finger-Struktur, die man auch aus mehreren deutschen Standorten kennt. Der Name kommt daher, dass die parallel zueinander verlaufenden Produktionslinien in der Montage von oben betrachtet wie eine Hand aussehen. In Spartanburg gleicht das Bild gleichwohl eher einem Kamm - keine Hand hätte so viele Finger.

Wasserstoff-Flotte? Da freut sich der Minister

Die Produktionsachse des Werks erstreckt sich über einen Kilometer. „Böse Zungen behaupten, dass man die Erdkrümmung sehen kann, wenn man vom Anfang zum Ende blickt“, sagt ein Mitarbeiter. Er spricht Deutsch, wie alle Kollegen, die die heutige Führung begleiten. Amtssprache in dem Werk ist freilich Englisch, an vielen Stellen ist jedoch zweisprachig ausgeschildert. Die Sache mit der Erdkrümmung ist dabei freilich ein Scherz. Doch wer die Dimensionen des Werks von innen erblickt, ist geneigt, ihm zu glauben.

Die Finger-Struktur bietet vor allem zwei Vorteile. Erstens: Materialien können direkt bis ans Montageband geliefert werden. Spartanburg schwört auf Lieferungen „just in time, just in sequence“, für maximale Effizienz. Zweitens: Die einzelnen Finger sind erweiterbar. Man kann also die Produktion für neue Modelle anpassen, ohne komplett neu bauen zu müssen. Spartanburg fertigt vor allem die X-Modelle. X3 bis X7, dazu die entsprechenden M-Varianten. 1.500 Fahrzeuge rollen hier jeden Tag vom Band. Würde man sie alle aneinanderreihen, ergäbe das eine siebeneinhalb Kilometer lange Schlange. Der Großteil von ihnen geht in den Export. 120 Länder werden von Spartanburg aus mit BMWs versorgt.

Steve Wilson/BMW

Ein Blick in die Produktionshalle. Im Vordergrund fährt einer der autonomen Transporter.

Als die Delegation durch das Werk geführt wird, fällt Hubert Aiwanger ein Schlepper auf. „Der fährt mit Wasserstoff, oder?“, fragt der Minister. Ja, tut er. Und nicht nur er. Über 800 Geräte, vor allem Gabelstapler und Schlepper, laufen in Spartanburg auf Wasserstoffbasis. Auf dem Gelände gibt es Dutzende Tankstationen, jeden Tag werden „zwei Wagenladungen Wasserstoff“ geliefert. Manche der Fahrzeuge sind dabei auch autonom unterwegs. Sprich, ohne Fahrer. Ganz selbstverständlich bringen sie Materialien von Punkt A nach Punkt B und kehren anschließend zurück, um neu beladen zu werden.

Künstliche Intelligenz (KI) spielt auch in der Montage eine zunehmend größere Rolle. BMW nutzt KI etwa für Schweißroboter und Lasermessstationen, welche die montierten Bolzen kontrollieren. Sie gibt dann automatisch Feedback, wenn die Positionierung nachgebessert werden muss. Zwischen den einzelnen Abschnitten werden die Autos außerdem gescannt. Spartanburg arbeitet mit sogenannten „digitalen Zwillingen“, damit die Qualität besser überprüft werden kann. „Dann kann man also gar keine Fehler machen“, sagt Aiwanger. „Man sollte keine Fehler machen“, korrigiert ein Mitarbeiter. „Zwar ist alles dreifach gesichert, doch es bleibt eine manuelle Anlage.“

Steve Wilson/BMW

Der Stolz von South Carolina: Über 40.000 Jobs hängen in dem US-Bundesstaat direkt oder indirekt von der BMW-Fabrik ab.

Die Gruppe nähert sich nun der sogenannten „Marriage Line“. Hier findet die Hochzeit statt. So nennt man es im Montage-Duktus, wenn Fahrwerk, Getriebe, Motor und die Karosserie „verheiratet“ beziehungsweise zusammengebracht werden. Durchschnittlich dauert es 28 Stunden, bis aus den gelieferten Teilen ein fertiger BMW hervorgeht. Sechs Stunden für den Rohbau, zehn für die Montage, zwölf für den Lack.

Der Erfolg färbt auf die ganze Region ab

In Zukunft will BMW am Standort Spartanburg auch mehr Elektrofahrzeuge fertigen. 1,7 Milliarden Dollar investiert der Autobauer aktuell in den Standort. Eine Milliarde geht direkt in den Umbau des Werks, die übrigen 700 Millionen in eine neue Fabrik zur Montage von Hochvoltbatterien. Diese entsteht im 24 Kilometer entfernten Woodruff und wird ähnlich aufgebaut sein wie das Werk, das BMW gerade in Irlbach/Straßkirchen (Kreis Straubing-Bogen) errichtet. Wie in Niederbayern hat auch das Werk in Spartanburg maßgebliche Bedeutung für die ganze Region: South Carolina ist trotz seiner relativ geringen Größe der zweitwichtigste Automobilindustrie-Standort in den USA. Über 700 Zulieferer hängen an dem Werk, mit wachsender Tendenz. Eine Studie der Universität von South Carolina kam 2022 zu dem Ergebnis, dass fast 43.000 Jobs in dem Bundesstaat direkt oder indirekt von BMW abhängen.

Erst im April feierte das Werk wieder einen Meilenstein: Der siebenmillionste BMW rollte vom Band. Ein Alpina XB7 mit 4,4 Liter-Turbo-V8-Motor und 631 PS. Ein Schmuckstück. Hubert Aiwanger muss sich eine Nummer kleiner begnügen: Er darf zum Ende seiner Tour selbst ein BMW-Emblem anbringen und einem Wagen damit den letzten Schliff geben. Er entscheidet sich für einen schwarzen X4. „Ein schönes Auto“, sagt der Mitarbeiter, während er dem Minister einen Hammer in die Hand drückt. „Ist im Grunde wie beim Bieranstich, nur mit mehr Gefühl. Und wenn Sie es nicht schaffen, kaufen Sie es“, scherzt er. Behutsam nimmt Aiwanger den Hammer in die Hand. Trotz Bierzelt-Erfahrung scheint er etwas nervös zu sein. Dann setzt er zum Schlag an. „Ein Schuss, ein Treffer“, heißt es anerkennend. Bayern und Amerika - hier passt das gut zusammen.